Construction ou réparation d'un

transformateur de liaison BF

par Daniel Maignan

Lors du dépannage d’un poste à tubes batteries, vous avez certainement été confrontés au problème d’un transformateur de liaison dont l’un des enroulements, voire les deux étaient coupés.

Ces transformateurs dont les impédances sont élevées, comportent plusieurs milliers de spires en fil très fin, d’un diamètre inférieur à 10/100 mm.

De plus, le vernis isolant de l’époque, d’une qualité médiocre, est souvent responsable de courts circuits entre les couches de l’enroulement, ce qui provoque la rupture du fil.

L’expérience montre qu’il est souvent fastidieux d’entamer une réparation. En effet, on pourrait imaginer démonter les tôles de la carcasse, puis débobiner le fil jusqu’à la coupure et enfin faire une épissure puis remonter. Cependant, le fil qui a vieilli est devenu extrêmement cassant.

Les fils d’un diamètre inférieur à 10/100 mm ne sont pas courants de nos jours et difficiles à bobiner, en raison de leur faible diamètre.

Nous disposons aujourd’hui de matériaux ferrite à haute perméabilité grâce auxquels il est possible d’obtenir largement d’aussi bonnes performances que celles, peu élevées il faut le reconnaître, des transformateurs de l’époque. Avec ces matériaux modernes, nous aurons besoin de moins de spires pour obtenir les mêmes valeurs d’impédance et nous pourrons utiliser par conséquent du fil émaillé d’un diamètre supérieur, de 10 ou 12/100 de mm plus courant, et de surcroît thermo dénudable.

Exemple de fabrication :

En associant les données électriques et mécaniques, il est possible, en utilisant du fil émaillé de 13/100 mm, de bobiner 1000 spires au primaire et 3000 spires au secondaire, afin d’obtenir des impédances élevées et un rapport de transformation égal à 3.

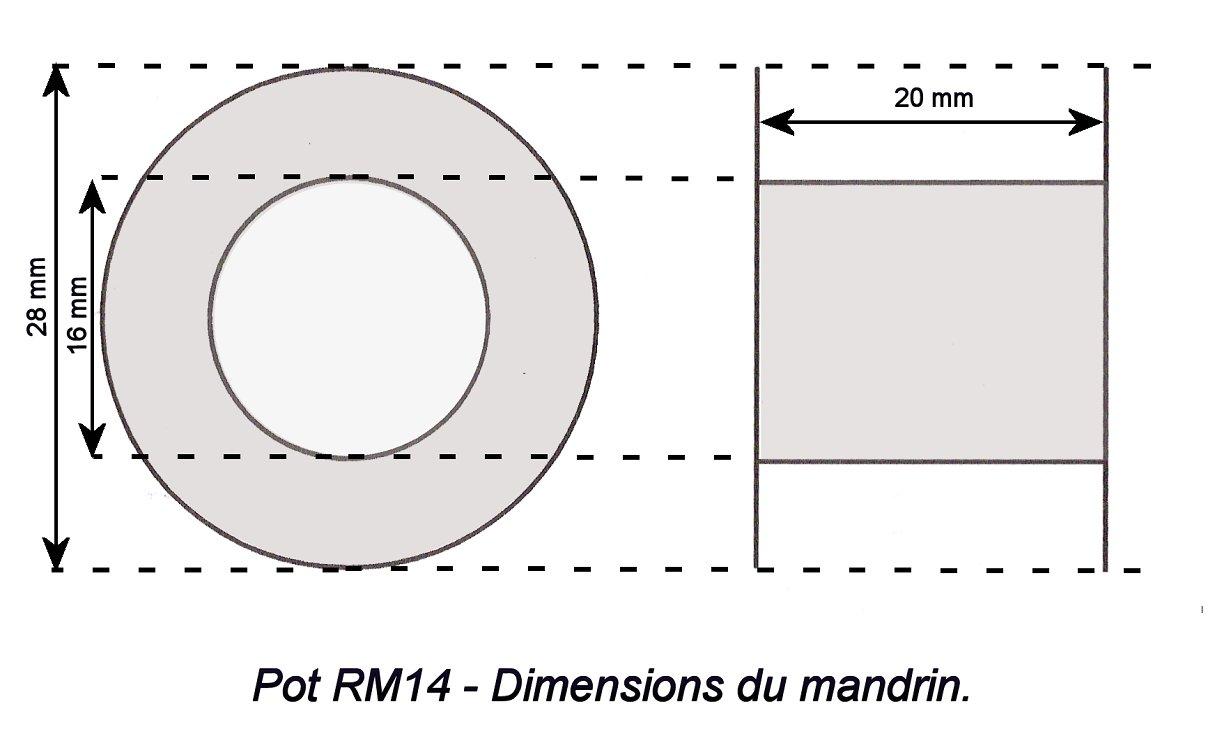

Le mandrin est confectionné à partir d’une feuille de papier bristol dont les dimensions sont données sur le croquis de la figure 1.

figure 1

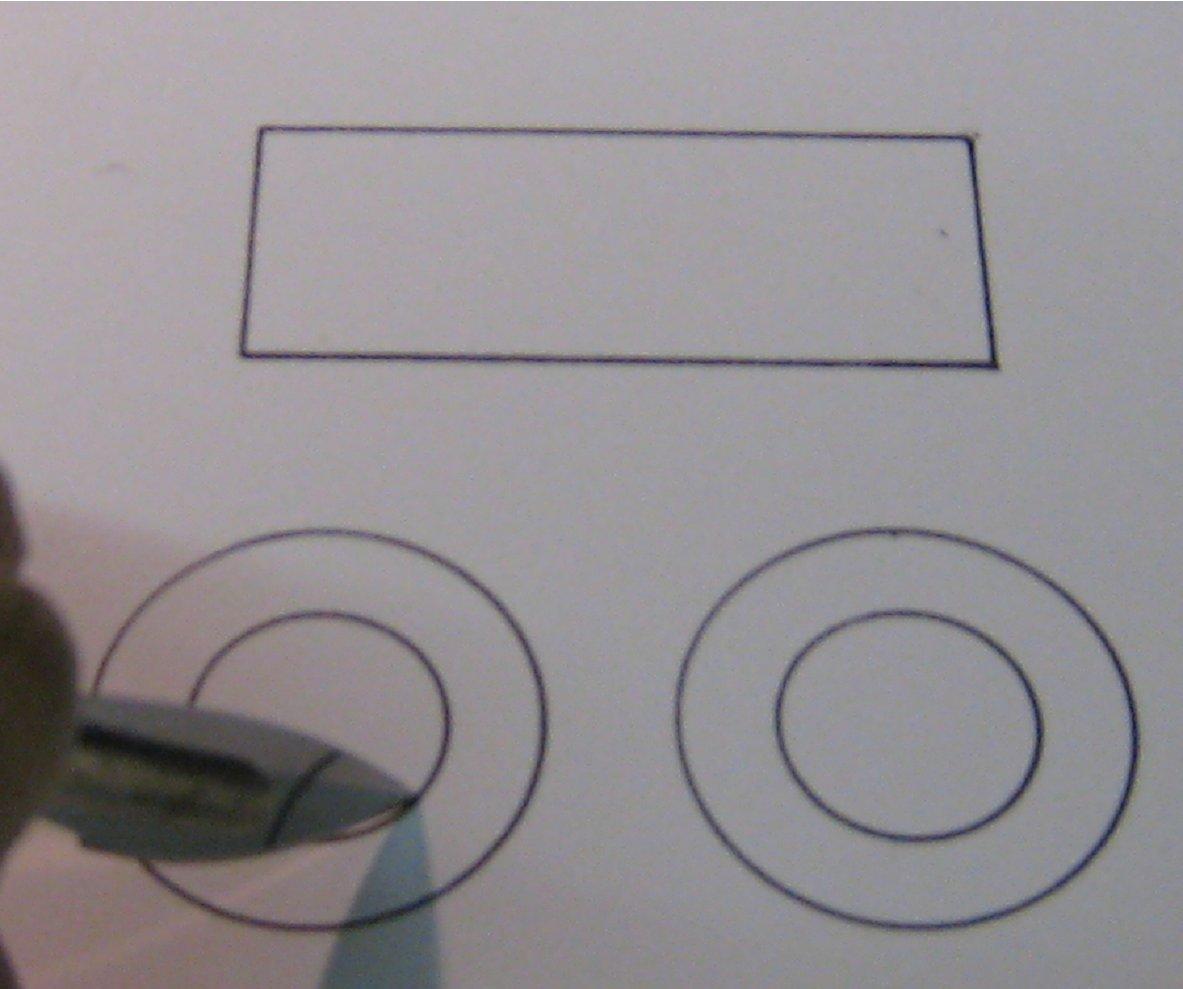

Les pièces sont découpées à l’aide d’un scalpel, rassemblées et collées (figures 2 et 3).

figure 2

figure 3

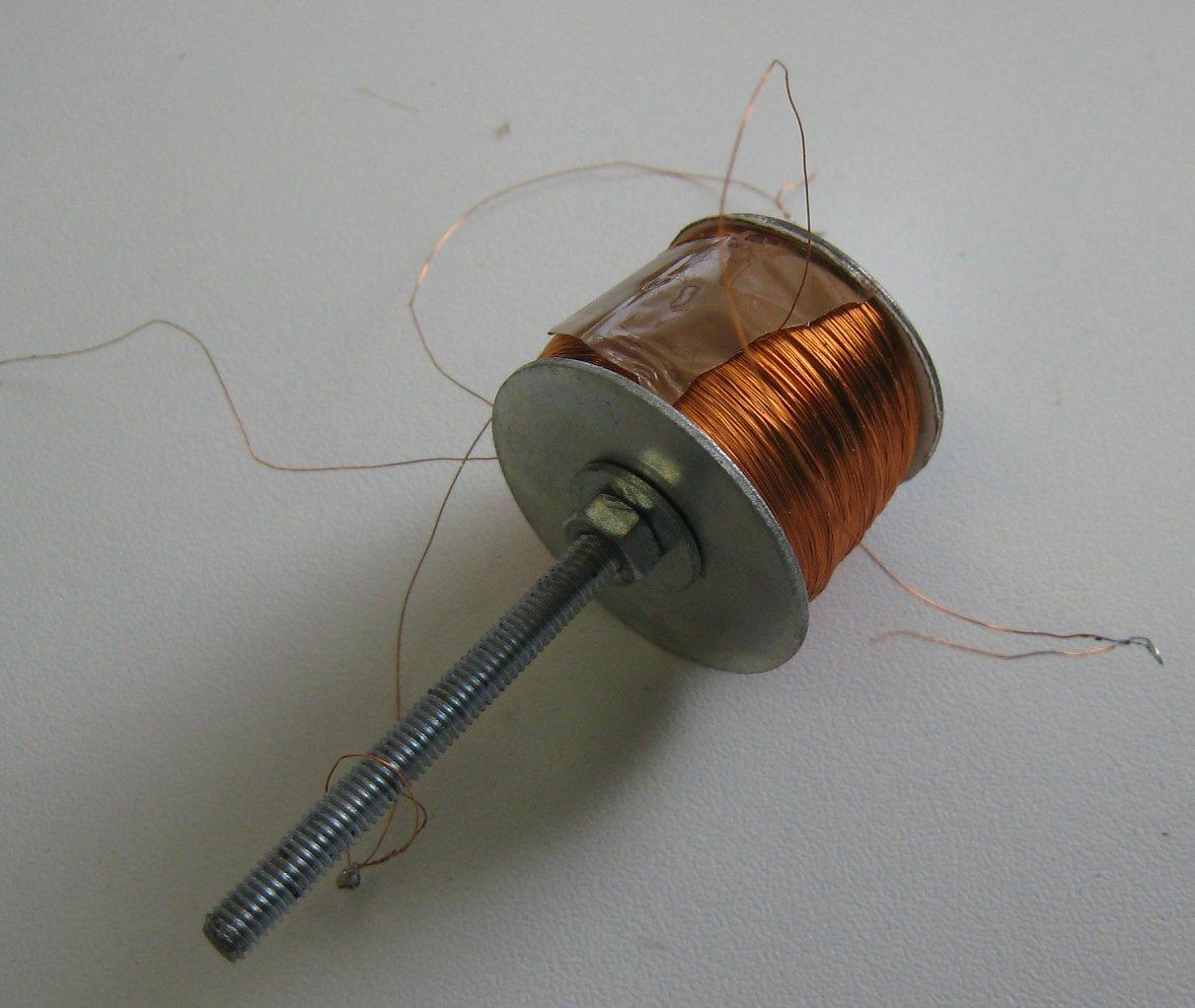

Le mandrin réalisé de la sorte est monté sur une tige filetée de 6 ou 8 mm avec des joues de renfort de part et d’autre (grosses rondelles métalliques), afin de consolider les bords pendant la confection du bobinage (figure 4).

figure 4

La tige filetée est montée sur une perceuse visseuse portative dont la vitesse peut être contrôlée par variation de la tension d’alimentation, avec un compte-tours.

Les bobinages sont exécutés – primaire en premier - à vitesse moyenne en « semi vrac », c’est-à-dire en assurant le rangement approximatif et la tension du fil à l’aide de son index. Du ruban adhésif ou en PTFE est ensuite intercalé entre les deux enroulements.

La place convient juste pour du fil de 13/100 mm, par conséquent, celui-ci doit être régulièrement réparti sur toute la surface qui lui est destinée.

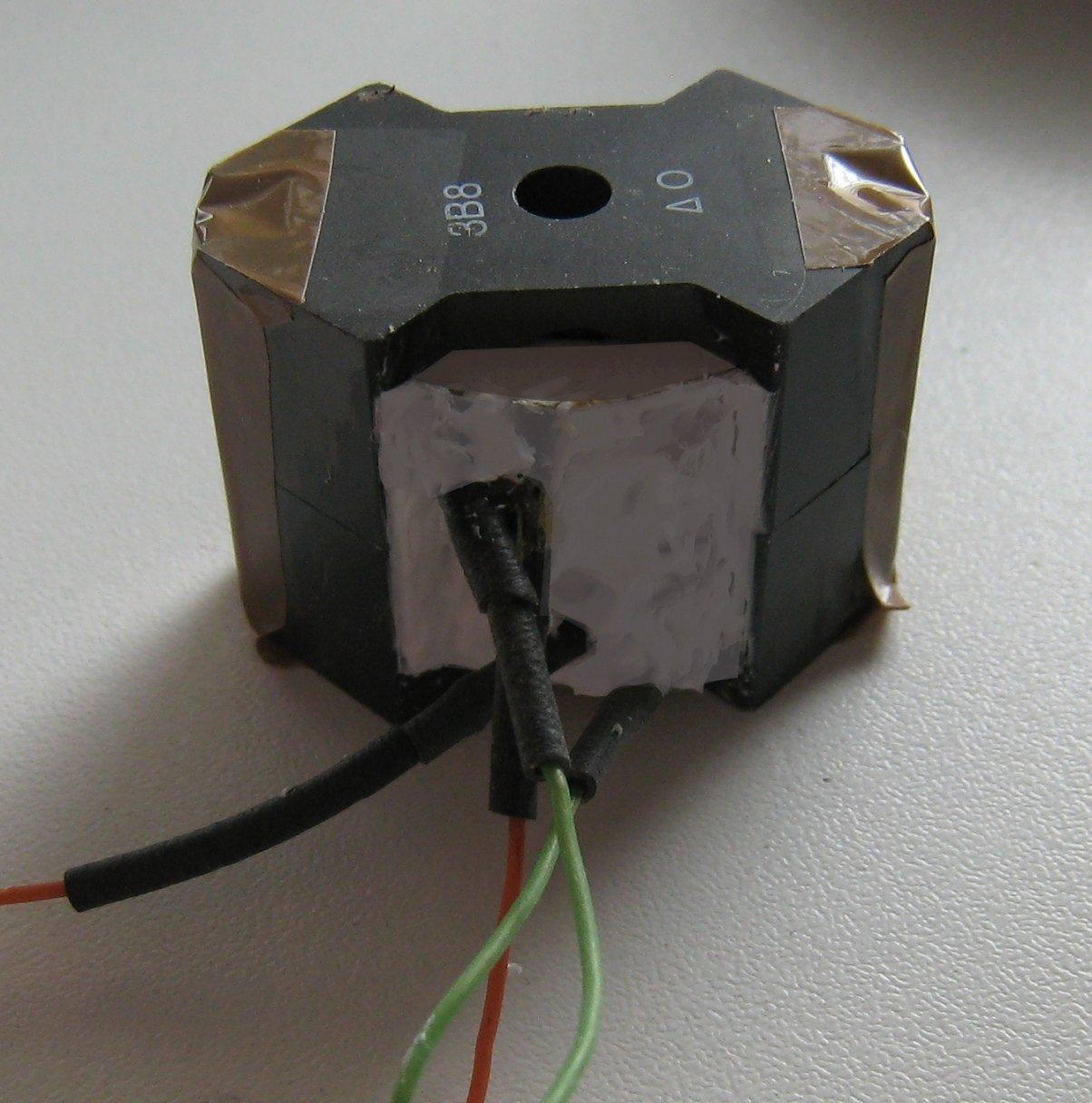

La bobine terminée est placée entre les deux coquilles de ferrite qui sont ensuite collées ou simplement maintenues par du ruban adhésif.

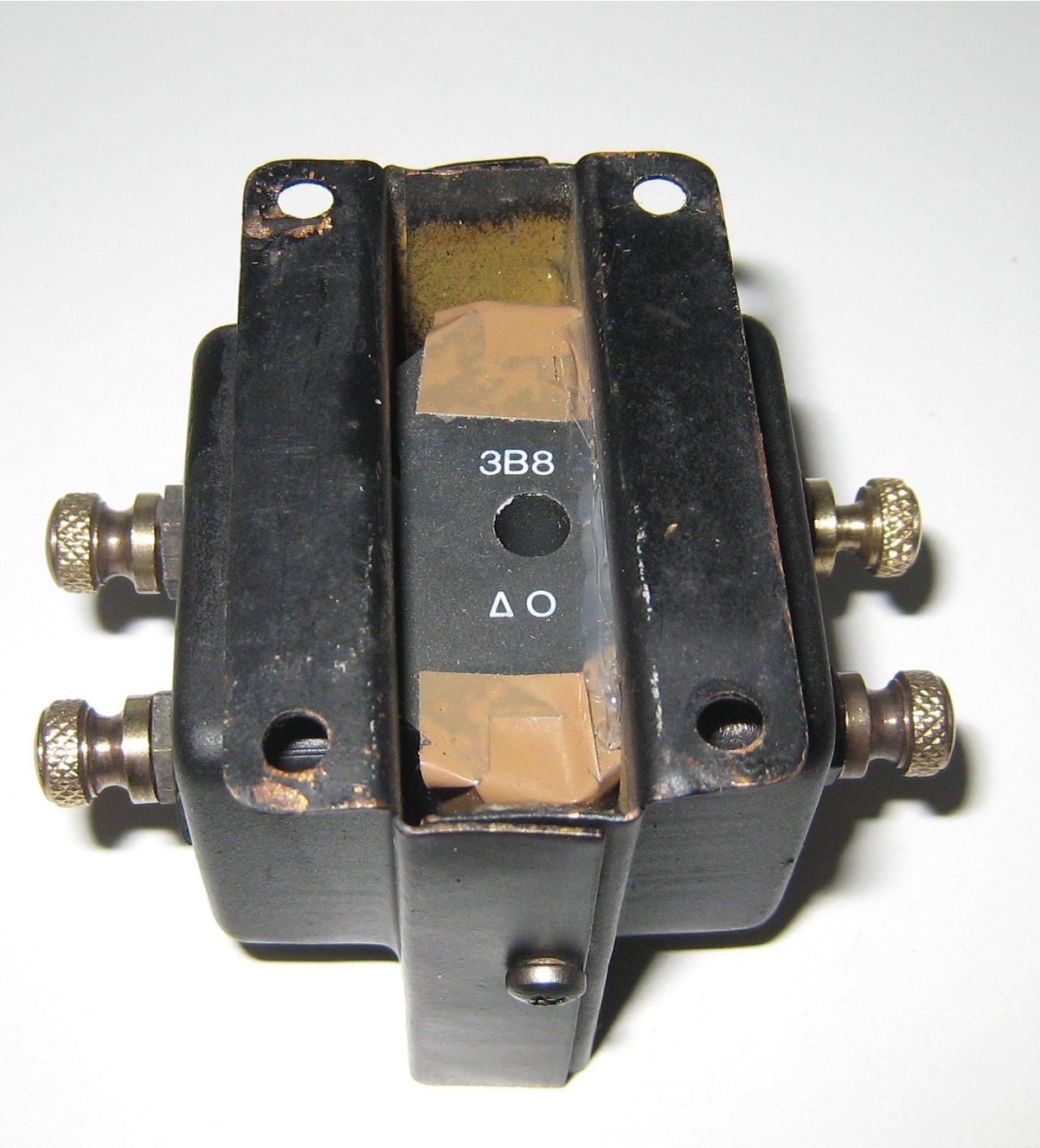

L’ensemble est placé dans le capot ancien débarrassé au préalable de son ancienne carcasse, nettoyé et éventuellement repeint ; les fils sont réunis aux bornes, le capot est fermé et on y injecte par dessous du produit pour joint au silicone ou de la colle à chaud (figures 5, 6 et 7).

figure 5

figure 6

figure 7

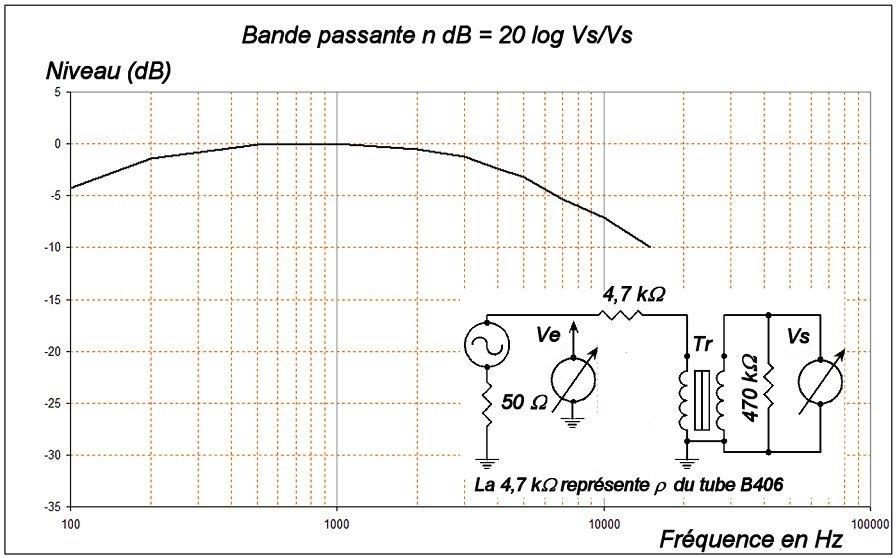

Les mesures d’évaluations donnent les résultats suivants, jugés satisfaisants :

(Bobinages en fil de 13/100 mm – pot RM14 sans entrefer ferrite qualité 3B8, AL= 5560 de marque RTC)

-Mesure primaire 1000 spires : Inductance Lp= 11 H – Résistance Rp = 78 ohms

-Mesure secondaire 3000 spires : Inductance Ls = 91 H – Résistance Rs = 297 ohms

-Bande passante : voir la figure 8

-Rapport de transformation : 2,8 à 1 kHz, 3 à 5 kHz.

-Distorsion à 1kHz : (5 Vcrête en sortie, sans courant continu dans le primaire): 0,07% RMS

: (5V crête en sortie, avec 100 mA dans le primaire) : 0,11% RMS

figure 8

Date de dernière mise à jour : 27/02/2022

Ajouter un commentaire